Чтобы поддерживать свое здоровье, мы по утрам делаем зарядку, стараемся правильно питаться, проходим медицинские обследования, обращаемся к врачу-специалисту в случае болезни. Если подобное отношение перенести и на «здоровье» оборудования, оно отплатит нам тем же и будет работать без сбоев и непредвиденных поломок. Для оценки износа надо проводить периодические плановые осмотры и диагностику, а для восстановления или ремонта изношенных узлов – их «лечение». Иными словами, поддержание оборудования в исправном состоянии и его ремонт – это, своего рода, «охрана здоровья» оборудования.

правильно питаться, проходим медицинские обследования, обращаемся к врачу-специалисту в случае болезни. Если подобное отношение перенести и на «здоровье» оборудования, оно отплатит нам тем же и будет работать без сбоев и непредвиденных поломок. Для оценки износа надо проводить периодические плановые осмотры и диагностику, а для восстановления или ремонта изношенных узлов – их «лечение». Иными словами, поддержание оборудования в исправном состоянии и его ремонт – это, своего рода, «охрана здоровья» оборудования.

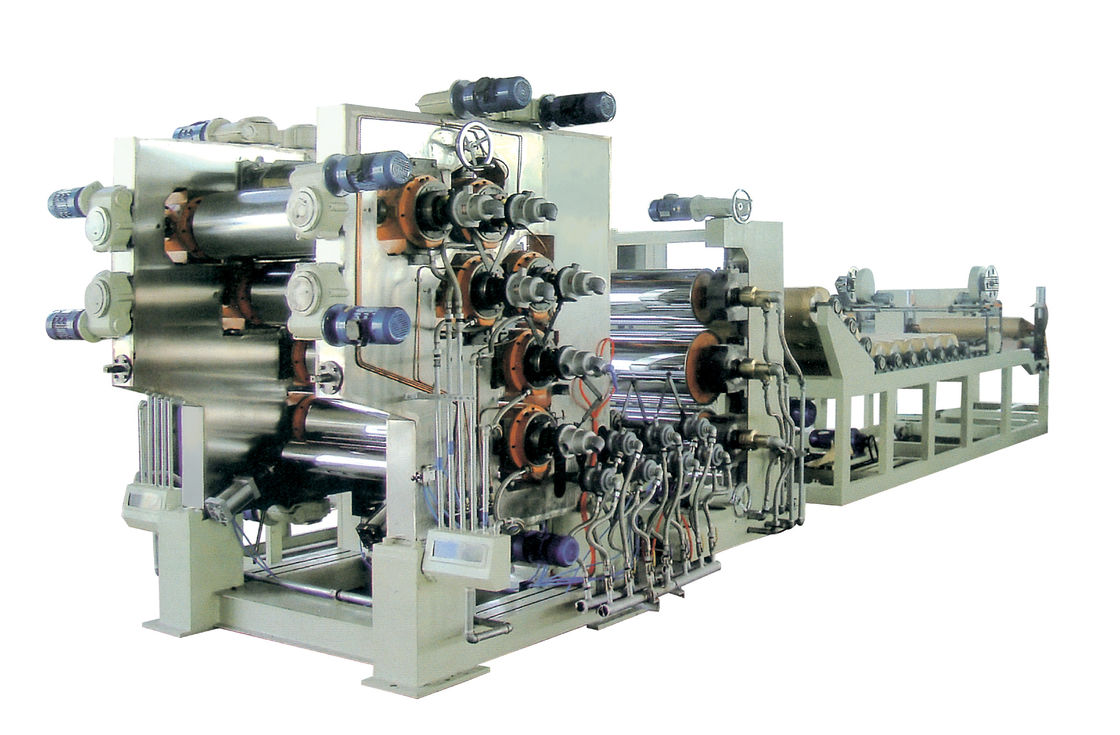

В последнее время оборудование умнеет, растет и автоматизируется семимильными шагами. Уже не человек, а машины берут на себя практически все функции производства товара. Следовательно, поломка хотя бы одной машины, задействованной в процессе, повлечет за собой ощутимые потери для производства. Основная роль человека в этой системе видится в выполнении им функций по поддержке производственных машин в штатном, работоспособном состоянии, выполнении своевременного технического обслуживания и предотвращения поломок. Причем все эти работы по обслуживанию должны выполняться максимально эффективно и без лишних потерь времени и ресурсов. Для реализации этой концепции уже недостаточно прежней организации системы планово-предупредительных ремонтов, когда все работы по техническому обслуживанию были сконцентрированы вокруг службы главного инженера. Должна исчезнуть такая идея разделения труда, как «я произвожу, ты ремонтируешь», к примеру обрабатывающее оборудование российского производства чаще выходит из строя именно из-за низкого качества работы обслуживающего персонала и невнимательности операторов.

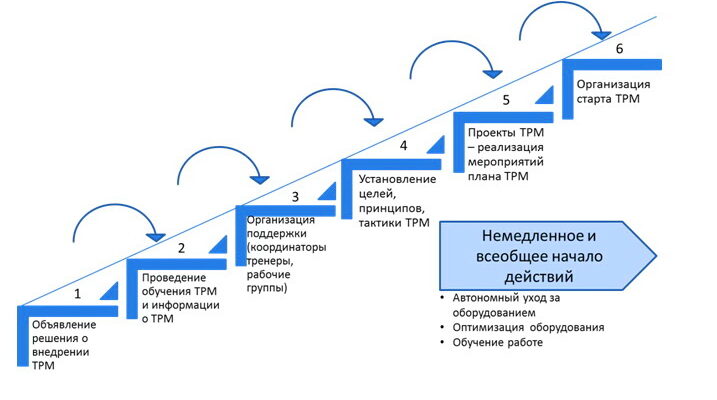

Важно продвижение на всех уровнях производства принципиально новой идеи: «о своем оборудовании забочусь сам». Именно концепция «всеобщего производительного обслуживания» (от TPM- Total Productive Maintenance) наиболее полно отвечает требованиям современного производства. Само определение «всеобщего» технического обслуживания подразумевает то, что в нем принимают обслуживание не только технический персонал, но и операторы оборудования. Оператор находится рядом с оборудованием в течении всего рабочего цикла и он лучше других знает, как устранить потери из-за поломок и приостановок оборудования, а также первым увидит новые источники загрязнений и заметит первые «звоночки», сигнализирующие о надвигающейся поломке.

Кроме того, что система TPM ставит своей задачей стремление максимально повысить эффективность использования оборудования, она попутно решает еще несколько проблем. Во-первых, с внедрением и использованием системы достигается повышение качества организационной и командной работы на низовых участках, то есть в малых группах. Работа в группе и командная ответственность повышают вовлеченность персонала в общую концепцию бережливого производства. Во-вторых, попутно создается механизм предотвращения любых потерь (ноль травматизма, ноль брака) в результате формирования системы обслуживания вокруг всего жизненного цикла оборудования.

Вопреки весьма распространенному заблуждению о том, что сиcтему TPM надо внедрять только при наличии на производстве большого количества свободного времени, напротив, рекомендуется внедрять систему только на тех участках, где производство работает в напряженном ритме и дорога каждая минута. При наличии на ремонт оборудования большого количества времени от системы TPM не будет никакой пользы, так как она вряд ли повысит эффективность работы простаивающего оборудования.